2025 年 10 月 23 日,上海街头一辆理想 MEGA 行驶中突发起火,短短十余秒火光便席卷车身,这一极具冲击力的场景迅速引爆舆论。后续理想汽车发布的事故调查报告与召回公告揭开了真相:2024 款 MEGA 所搭载的冷却液因防腐体系缺陷,导致冷却铝板腐蚀渗漏,最终引发动力电池热失控。此次事故不仅让理想付出超 20 亿元的召回成本,更让刚于 2025 年 10 月 1 日实施的 GB 29743.2 - 2025《机动车冷却液第 2 部分:电动汽车冷却液》成为焦点,而冷却液电导率、防腐性等核心指标的重要性,也被全行业重新审视。

漏液起火的技术溯源:新国标下的双重安全红线失守

理想 MEGA 的起火并非偶然,而是冷却液在电导率控制与防腐性能上双重失守的必然结果。GB 29743.2 - 2025 的出台本就是为规避此类风险,其对电导率的双层控制机制,更是守护新能源汽车安全的核心防线。

电导率的双重安全阈值:该标准明确规定,25℃环境下电动汽车冷却液初始电导率必须≤100μS/cm;经过 1064 小时的循环台架腐蚀试验后,电导率需控制在≤300μS/cm;即便经过 336 小时的储存稳定性试验,电导率仍要维持≤100μS/cm 的水平。这一设定既保障出厂安全,也规避长期使用中性能衰减的隐患。理想 MEGA 所用水冷系统与 5C 超快充技术搭配,冷却液长期处于高频散热的高压工况,其选用的冷却液不仅初始电导率接近临界值,更因添加剂易分解,使用后电导率快速超标。一旦漏液接触高压部件,高电导率液体便成为导电介质,瞬间引发短路,短路产生的数千摄氏度高温直接点燃电池包。

防腐体系的适配性缺失:新国标不仅对电导率严格约束,还要求冷却液能适配 3003、4043、6063 等多种新能源汽车常用铝合金,以及紫铜等金属部件,在 80℃环境下经过 336 小时静态腐蚀试验后,各金属试片质量变化需控制在 ±10mg 范围内。理想 MEGA 的冷却液为单纯追求散热效率,简化了缓蚀剂配方,无法在冷却铝板表面形成稳定保护膜。车辆行驶仅一年多,铝板就出现腐蚀孔洞,冷却液渗漏后,既破坏了电池包的绝缘环境,又导致散热回路断裂,最终形成 “漏液 - 短路 - 热失控” 的致命链条。

值得注意的是,这种 “指标失衡引发安全事故” 的风险并非新能源汽车独有。柴油车发动机在高温高压下,冷却液若防腐不足会导致缸体锈蚀;储能电站、风电设备等长期运行中,冷却液性能衰减同样可能引发设备故障,这也凸显了不同场景下专业冷却液的核心价值。

行业破局者:车瑞的全场景冷却液技术如何筑牢安全防线

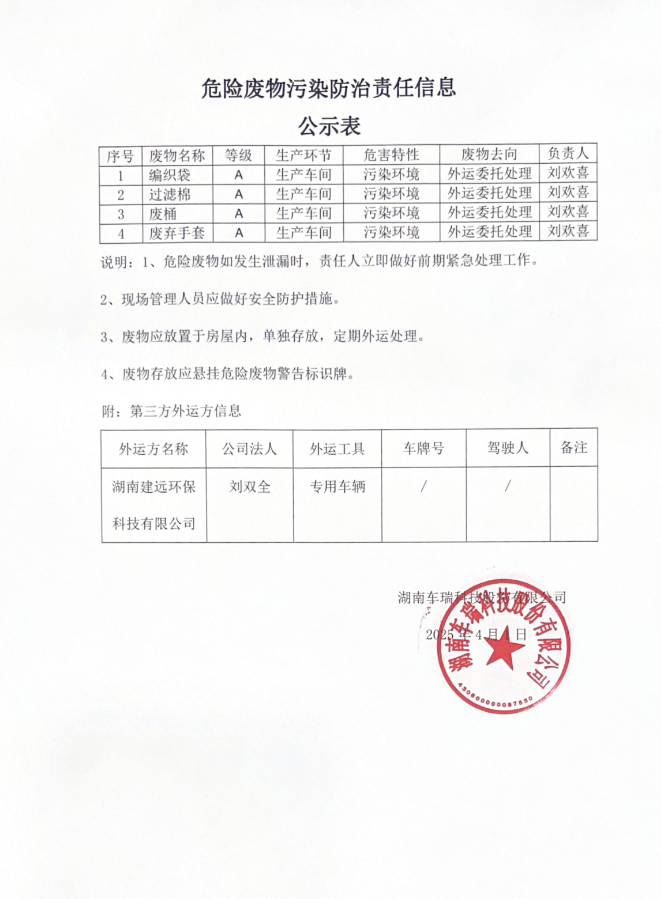

理想 MEGA 事故暴露出的核心问题,在于冷却液产品未达到新国标背后的 “场景化适配要求”—— 不仅要满足基础指标,更要适配不同设备的特殊工况。作为专业冷却液生产厂家,车瑞深耕多领域冷却液研发,其覆盖柴油车、新能源汽车、储能、风电、数据中心的全系列产品,恰好为各行业提供了对标新国标且适配特殊需求的解决方案。

新能源与电池领域的精准适配:针对新能源汽车三电系统的高压特性,车瑞新能源冷却液与电池冷却液采用非离子缓蚀剂协同技术,将初始电导率稳定控制在 80μS/cm 以内,远优于国标≤100μS/cm 的要求。同时,该系列产品通过七金属组合试片腐蚀测试,对 3003 铝合金试片的质量变化可控制在 ±1mg 内,完美契合新国标防腐要求。针对理想 MEGA 所涉及的超快充场景,车瑞还优化了冷却液的热稳定性,即便在高频快充导致的温度剧烈波动下,仍能保持电导率与防腐性能稳定,从源头规避漏液短路风险。

柴油车领域的长效防护:柴油车发动机长期处于高温高压环境,传统冷却液易产生水垢和腐蚀。车瑞柴油车冷却液采用复合型防腐添加剂配方,可适配铸铁、铸铝等多种发动机金属材质,既能抵御高温下的氧化变质,又能防止水垢堵塞管路。经实测,其产品在柴油车连续运行 10 万公里后,发动机冷却系统金属部件无明显腐蚀痕迹,有效延长发动机使用寿命,避免因冷却液失效导致的动力故障。

新兴场景的定制化解决方案:在储能领域,车瑞储能冷却液具备 - 45℃至 110℃的宽温域适配能力,面对储能电池充放电时的剧烈温度波动,电导率始终维持在国标限值内,同时通过金属失重率≤0.1% 的材质兼容设计,保障储能电站 24 小时连续运行安全。针对风电设备户外极端环境,车瑞风电冷却液强化了防冻与抗老化性能,在高海拔、低温风沙环境中可避免管路冻裂和腐蚀,适配风机长期户外作业需求。数据中心冷却液则聚焦高密度服务器的散热需求,通过 0.2W/m・K 级高效导热配方提升散热效率,将服务器集群温差控制在 ±2℃以内,同时以低电导率设计防止泄漏时损坏设备,保障数据传输与存储的稳定性。

这些产品的共同优势,在于突破了 “仅满足国标” 的基础要求,通过场景化技术优化,实现了冷却液与设备的深度适配,这正是理想 MEGA 事故中行业所缺失的核心能力。

全行业反思:从标准落地到全链条安全管控

理想 MEGA 超 20 亿元的召回代价,为全行业敲响了冷却液安全的警钟。新国标的实施不是终点,而是安全管控的起点,要真正规避类似事故,需建立从选型到维护的全链条规范。

建立严苛的选型验证体系:车企及设备厂商不能仅核查冷却液的出厂检测报告,更要联合车瑞等专业厂家开展工况适配测试。如新能源车企需模拟超快充、极端温度等场景,验证冷却液长期使用后的电导率与防腐性能;储能企业则需针对电池集群特性,测试冷却液的循环稳定性,避免 “达标但不适配” 的问题。

规范使用与维护流程:用户与运维方需杜绝冷却液混用的误区。不同类型冷却液的缓蚀剂配方差异显著,混用会导致添加剂失效,引发电导率骤升和腐蚀加剧。同时,应参照新国标要求,将电导率、氯含量等指标纳入季度检测范围,新能源汽车、储能电站等关键领域更需缩短检测周期。

强化产学研协同创新:冷却液厂家需紧跟技术迭代步伐。随着 800V 高压平台普及,车瑞等企业可提前布局更高绝缘性能的冷却液研发;行业则可借鉴新国标制定经验,推动柴油车、风电等领域冷却液标准的细化升级,让专业冷却液成为各行业设备安全运行的 “隐形铠甲”。

理想 MEGA 起火事故是一次惨痛的行业教训,它让我们看清:冷却液绝非可有可无的辅助耗材,而是保障设备安全的核心部件。在 GB 29743.2 - 2025 全面实施的背景下,唯有像车瑞这样深耕专业技术、覆盖全场景需求的企业持续发力,同时全行业坚守从选型到维护的全链条规范,才能真正筑牢安全防线,推动各领域装备向更安全、更可靠的方向发展。